Automatisation

Une automatisation flexible pour l’intralogistique

Contact

DES SOLUTIONS D'AUTOMATISATION FLEXIBLES ET ÉVOLUTIVES POUR VOTRE ENTREPÔT

Les chariots ou les systèmes automatisés sont utilisés depuis longtemps en intralogistique. Mais l’explosion de la digitalisation des processus donne une nouvelle dynamique à l’automatisation : les solutions automatisées peuvent désormais être interfacées simplement aux systèmes informatiques pour un gain d’efficacité considérable.

Néanmoins, les systèmes complexes tels que les entrepôts à hauts rayonnages entièrement automatisés ou les applications d’AGV classiques ne s’avèrent pas rentables pour tous les environnements de travail, que ce soit en logistique ou en production. En effet, les exigences ne cessent de croître : les machines autonomes doivent également être capables de circuler et de travailler sans risques dans un environnement fréquenté par des personnes. Elles doivent communiquer en temps réel avec les autres installations ou l’infrastructure pour garantir le bon déroulement des opérations. De plus, les flux de production et de logistique évoluent dans la plupart des secteurs aussi vite que les marchandises.

Une automatisation intelligente avec Linde Material Handling Suisse

À partir d’une large gamme de chariots et d’une technologie de navigation qui ne requiert l’installation d’aucune infrastructure supplémentaire, Linde Material Handling Suisse propose des solutions d'automatisation flexibles et évolutives. Elles peuvent être adaptées aux exigences spécifiques, même des petites entreprises, afin d’automatiser certaines étapes ou tout un flux de marchandises complexe de manière rentable.

Linde robotics

Une solution intelligente et intégrée

Les avancées de la technologie robotique constituent un avantage concurrentiel certain tout en garantissant un niveau élevé de flexibilité des flux opérationnels. Les systèmes de sécurité de pointe et un logiciel de supervision polyvalent permettent de créer des solutions totalement intégrées : l’Homme et la Machine peuvent interagir de manière sécurisée et efficace.

Pourquoi la robotique ?

Cette nouvelle génération de machines autonomes est capable de gérer des opérations de manutention répétitives en toute autonomie et de manière fiable. Elle accroît la productivité en allongeant le temps de travail et en réduisant les coûts. Les dommages sur les marchandises et les équipements diminuent, et le chariot élévateur robotisé effectue les tâches difficiles, trop fatigantes pour l’Homme. L’efficacité des flux de marchandises augmente également, puisque les missions et itinéraires sont calculés et harmonisés en fonction des opérations liées.

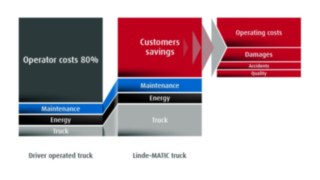

Automatisation et robotique Linde pour gagner en compétitivité

La solution la plus rentable

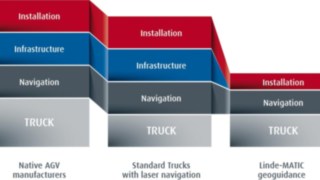

Toutes nos solutions robotiques reposent sur nos chariots aux standards éprouvés issus de la fabrication en série Linde. Sur la base d'une technologie innovante de géonavigation, grâce à laquelle les chariots robotiques peuvent s’orienter même sans réflecteurs ni filoguidage, Linde propose avec la gamme MATIC une solution d’automatisation fiable, qui participe à optimiser les flux internes de marchandises et à réduire significativement les coûts.

Comparée à d’autres systèmes autonomes avec AGC classique ou à des chariots standards, la gamme MATIC offre :

- Installation plus rapide

- Adaptation plus flexible

- Le service Linde en standard

Des solutions d’automatisation de votre intralogistique flexibles et évolutives

Une installation rapide et en toute simplicité

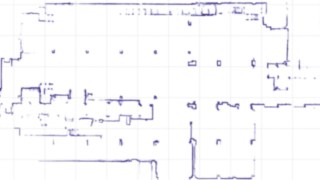

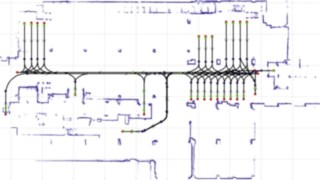

Le système détecte les structures telles que les rayonnages, les murs, les équipements et les machines. Ces données sont compilées dans une carte en deux dimensions, sur laquelle sont définis les itinéraires et les points d’action (comme les emplacements de stockage et les gares de transfert). Tout nouvel itinéraire ou toute modification de l’espace est intégré rapidement et en toute simplicité.

Un chariot sécurisé, productif et collaboratif

Le meilleur des deux mondes

Les chariots de base de la série MATIC Linde disposent déjà de nombreuses fonctionnalités de sécurité. Avec leur système supplémentaire de surveillance de l’environnement basé sur une caméra 3D et des lasers, les chariots élévateurs robotisés se déplacent toujours en toute sécurité et sans pertes de productivité, même en interagissant avec des humains ou en circulant en présence d’autres matériels.

En effet, la commande de sécurité des chariots élévateurs MATIC réagit instantanément : si un obstacle est détecté, l’appareil réduit sa vitesse et ne s’arrête que si la personne ou le chariot est encore sur le parcours. Dans ce cas, le chariot redémarrera automatiquement dès que l’obstacle aura quitté la zone de contrôle des lasers et de la caméra 3D.

De plus, les chariots robotiques peuvent passer en mode manuel à tout moment. Si une personne touche l’organe de commande, le mode automatique s’arrête immédiatement. Cela permet par exemple d’écarter rapidement l’appareil d'une zone de danger en cas d’urgence ou de l’utiliser pour une tâche importante en dehors du cycle de travail automatisé.

Un équipement de sécurité complet pour une collaboration efficace :

- Une caméra 3D pour détecter les obstacles

- Un laser à l’avant et à l’arrière pour détecter les obstacles et les charges

- Systèmes d’avertisseurs visuels et sonores

- Boutons d’arrêt d’urgence des deux côtés

Série MATIC Linde : chariots, transpalettes, tracteurs et gerbeurs robotisés

Avec des transpalettes, des tracteurs avec remorques, des gerbeurs à contrepoids et des chariots pour allées étroites à haut niveau de fonctionnalité, la série autonome MATIC couvre 80 pour cent de toutes les tâches de manutention en production et en entrepôt.

P-MATIC – Tracteur robotisé

- Applications des tracteurs

- Transfert

- Kitting

- Évacuation des déchets valorisables

- Alimentation de la chaîne de production

L-MATIC – Gerbeur robotisé

- Réceptionner et stocker à faible hauteur

- Scanner les codes-barres

- Charger les emballeuses

- Préparation de commandes

- Charger les lignes de ravitaillement des machines

L-MATIC AC – Gerbeur à contrepoids robotisé

- Réceptionner et stocker des palettes fermées

- Manutention des caisses métalliques ou boîtes de transport

- Charger les convoyeurs

T-MATIC – Transpalette robotisée

- Transfert sur de longues distances

- Livraison des zones de préparation et d'expédition, par exemple la zone de chargement

- Transfert de charges très longues

Rétractable robotisé R-MATIC

- Chargement et déchargement jusqu’à 11,2 m

- Scanner les codes-barres

- Caméra 3D pour la détection des palettes

C-MATIC – Tracteur abaissé robotisé

- Transport de trolleys

- Approvisionnement de lignes

- Décrochage automatique des trolleys

K-MATIC – Chariot robotisé pour allées étroites

- Chargement et déchargement dans des allées très étroites et très en hauteur

- Hauteur de travail jusqu’à 12 mètres

- Charger les convoyeurs

- Caméra 3D pour la détection des palettes

Les cinq avantages de la géonavigation de Linde robotics

- (Inter)Connecté : L'éventail des possibilités va des déploiements autonomes à une liaison totale avec les systèmes de gestion, les machines et les installations.

- Sûre : L’équipement complet, avec notamment un scanner et des caméras, garantit une sécurité maximale de circulation, même en fonctionnement mixte.

- Simple : La géonavigation innovante avec la technologie moderne Light Detection and Ranging (LIDAR) ne requiert aucune infrastructure coûteuse.

- Flexible : Les itinéraires et points de référence peuvent être adaptés rapidement en fonction de l’évolution des conditions de travail.

- Transparente : Le système génère des données précieuses qui permettent d’optimiser avec exactitude la productivité des processus logistiques.

Navigation (semi-automatisation) dans les allées étroites

Circulation automatisée dans les entrepôts à allées étroites

Des allées étroites et des hauteurs de levage importantes – si l’entrepôt à allées étroites est économique pour l’entreprise, il constitue un véritable défi pour les chariots qui y sont déployés et leurs utilisateurs. Le système de navigation Linde pour les allées étroites améliore significativement la productivité et la sécurité tout en réduisant les dommages sur les marchandises et les équipements de l’entrepôt. Le système est géré à partir du logiciel de gestion d'entrepôts (Warehouse Management System, WMS) du client.

Comment fonctionne cette technologie de circulation automatisée dans les allées étroites ?

Toutes les mesures structurelles nécessaires à cette technologie sont rapidement paramétrées : des étiquettes Radio Frequency Identification (RFID) sont disposées à intervalles réguliers dans le sol des allées étroites, ou des codes-barres sont fixés sur les rayonnages.

Les transpondeurs RFID sont intégrés au sol dans des pochettes de protection jaunes, à intervalles de six millimètres. Ainsi, les transpondeurs peuvent être facilement adaptés aux changements de l’entrepôt. Lors de son passage, le capteur sur le chariot lit l'ensemble des données sur le transpondeur RFID ou le code-barres et peut ainsi déterminer sa position exacte dans les allées.

Il est également possible d'utiliser des codes-barres. Ils fonctionnent exactement comme les transpondeurs RFID mais résistent à des températures très basses et sont donc mieux adaptés à certains milieux d’utilisation.

Le système de gestion d’entrepôt du client envoie les coordonnées cibles de l’emplacement de chargement ou de déchargement au récepteur du chariot via le réseau wifi. Sur le parcours, le chariot compare en permanence sa position actuelle avec les instructions et calcule la meilleure combinaison de tractions et de mouvements de levage pour atteindre l’emplacement cible.